Золотая лихорадка двадцать первого века

Какие ассоциации возникают у вас при словосочетании «добыча золота»? В голове возникают картины вымывания самородков из золотоносного песка с помощью лотков, как описывали это Джек Лондон или Вячеслав Шишков. Увы, сегодня это далеко не так. Добыча золота в XXI веке – высокотехнологичный процесс бурения, дробления золотоносной руды и извлечения из нее рядом последовательных химических операций того самого желтого металла. И выход драгметалла из тонны руды составляет всего несколько граммов.

Как происходит добыча золота сегодня, журналистам решили показать горняки компании «Алтыналмас».

Акционерное общество «АК Алтыналмас» – диверсифицированная группа компаний полного геологического, горнодобывающего и золотоперерабатывающего циклов. Добыча золотосодержащей руды ведется на девяти месторождениях в Жамбылской, Карагандинской, Восточно-Казахстанской и Акмолинской областях. Компания входит в топ-3 крупнейших производителей золота в Казахстане как по производству золота (на конец 2021 г. компанией произведено 407 тыс. унций золота), так и по величине ресурсной базы.

По итогам 2021 года вклад компании в ВВП страны составил 0,4%. Выбор для «показательной добычи» выпал на один из самых активно развивающихся проектов «Алтыналмаса» – «Акбакай».

Золотосодержащее месторождение «Акбакай» близ одноименного населенного пункта на территории Мойынкумского района Жамбылской области, было открыто в 1968 году геологом Дубеком Дуйсенбековым, освоение запасов началось в 1975 году.

«АК Алтыналмас» начала развивать проект «Акбакай» со строительства фабрики и переработки, накопленных техноминеральных образований предприятия. После завершения этого процесса фабрика была переведена на переработку руды месторождений «Акбакай», «Бескемпир», «Карьерное», «Аксакал», «Светинское» и «Кенжем» В 2011-2015 годах «Алтыналмас» осуществила переход с технологии ручного труда на механизированный метод подземной добычи с увеличением производительности на 600%.

Как рассказал директор по производству проекта «Акбакай» Нургельды Рашин, среднее содержание золота в добываемой здесь руде составляет в среднем 2,79 грамма на тонну. Казалось бы, крохи. Но сегодня это считается нормой и вполне рентабельным производством. Золотоизвлекательная фабрика (ЗИФ) проекта «Акбакай» перерабатывает 850 тысяч тонн руды в год. В ближайшее время ожидается запуск ЗИФ Фаза-2 – и производительность вырастет до 1,2 миллиона тонн руды в год. Если говорить собственно о золоте, то в 2021 году на проекте «Акбакай» было произведено 1917 кг сплава Доре, а с запуском ЗИФ Фаза-2 выпуск золота ориентировочно увеличится на 13%. (Сплав доре (от фр. dore — золотой, позолоченный) — золотосеребряный сплав, получаемый на золоторудных месторождениях и отправляемый на аффинажные заводы для последующей очистки).

Сегодня в шахту можно спуститься не только в клети, но и на автомобиле – мощном джипе PAUS, который движется по подземному стволу шахты также свободно, как и по автотрассе. Правда, чтобы спуститься на 580 метров под землю и оказаться на 19-м подэтаже золотоносной жилы «Пологая», необходимо проехать 8 км.

Как вы представляете себе золотоносную жилу? Как некую желтую прослойку в горных слоях? Увы, ничего такого. Стены окружавшего нас тоннеля были абсолютно серыми, ничем не напоминающими вожделенный металл, даже никаких вкраплений. Оно и понятно – нам же говорили о содержании золота еще на поверхности. И тем не менее, стереотип – вещь устойчивая. Однако и он был сломлен.

Что же до самого процесса добычи, Нургельды Рашин упомянул, что в то время, когда «Акбакай» только стал активом «Алтыналмаса», на месторождении были так называемые «черные старатели», добывающие золото вручную и в свой карман. Проблему удалось решить полным переходом от ручного труда к механизированному.

Сегодня доисторические кайло и отбойный молоток сменила самоходная буровая установка «Boomer», обслуживаемая одним оператором. Соответственно, горняк работает не столько руками, сколько головой. Тем не менее, физическую выносливость никто не отменял. Во-первых, смена длится 12 часов с часовым перерывом на обед. Во-вторых, нелегко обмундирование горняка: спецодежда из довольно плотной ткани, резиновые сапоги, каска, фонарь с аккумулятором и самоспасатель (средство индивидуальной защиты при эвакуации из задымленных помещений) весом 1,6 кг. И во всем этом надо работать.

Однако на «Акбакае» в этом плане нагрузку на горняков решили чуть облегчить. Как рассказал начальник отдела промышленной безопасности и охраны труда проекта «Акбакай» Ержан Бекмахамбетов, первоначально в шахтах использовался самоспасатель весом в 3 кг. Но затем опытным путем было доказано, что для выхода работников даже из самых удаленных закоулков шахт к клетям, где обеспечивается приток чистого воздуха, достаточно самоспасателя и с меньшим резервом, так этот элемент спецобмундирования стал в два раза легче.

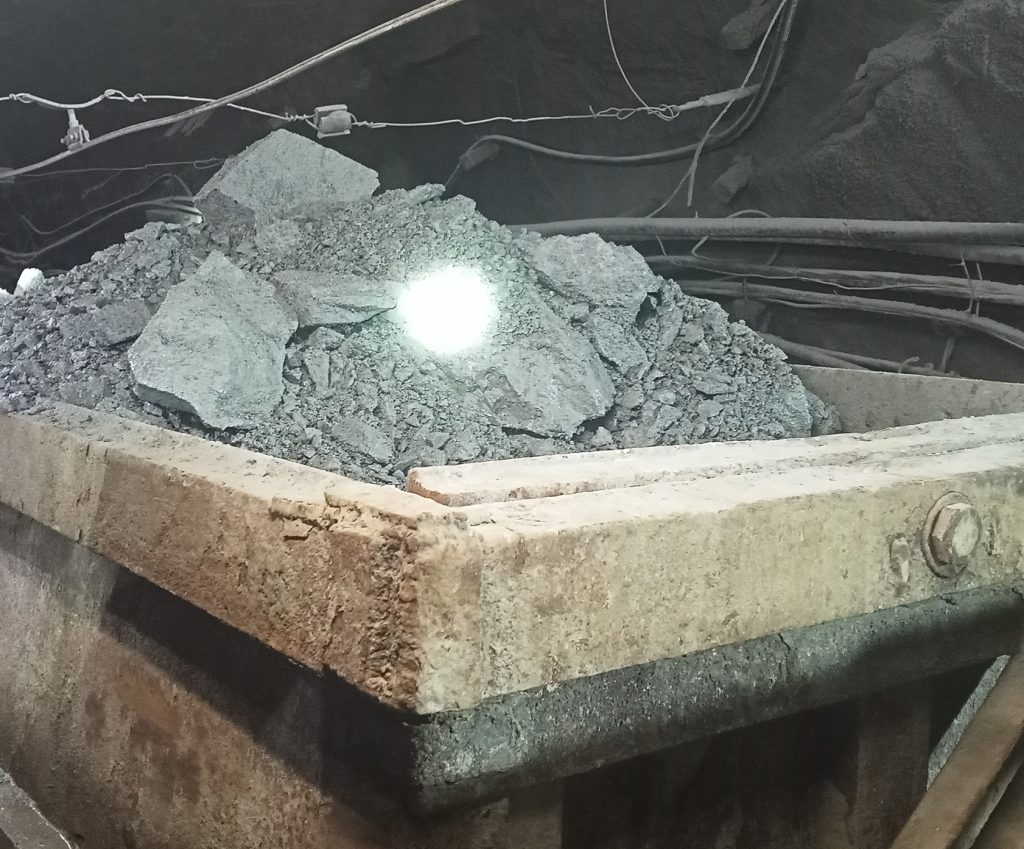

Технологическая цепочка добычи руды, из которой выплавляется золото, по словам главного горняка проекта «Акбакай» Данияра Агажанова, выглядит следующим образом: подземное бурение и взрывные работы, загрузка горной массы в вагонетки, подача через главный ствол шахты на-гора и дальнейшая транспортировка на ЗИФ.

Особая гордость «акбакаевцев» – связь каждого работающего в шахте сотрудника с диспетчерской в режиме реального времени в рамках проекта «Цифровой рудник».

«Суть проекта в том, что диспетчеры видят все, что происходит в шахтах, благодаря установленной на глубине 400 м связи Wi-Fi (система подземного позиционирования Strata): сколько человек спустилось в шахту, маршрут передвижения каждого из них, маршрут передвижения техники и т.д. В конце смены система представляет отчет об объемах работы: допустим, самосвал №1 совершил 20 рейсов, перевез 280 тонн руды», – рассказывает Данияр Агажанов.

Помимо этого, система позволяет отслеживать состояние шахты в целом и получать сообщения о работе всех систем жизнеобеспечения. Когда они в норме, показатели, скажем, насосов и вентиляторов отсвечиваются на дисплее диспетчера зеленым и желтым цветами соответственно. Как только возникает нештатная ситуация, датчики окрашиваются в красный цвет, и диспетчер сообщает об этом соответствующим службам. Иными словами, пользу от цифровизации производства, о которой любят рассказывать с высоких трибун, на «Акбакае» можно увидеть собственными глазами.

Следующая стадия золотодобычи – переработка руды на золотоизвлекательной фабрике (ЗИФ), экскурсию по которой для нас провел главный обогатитель проекта «Акбакай» Еркежан Мажит

Сегодня на фабрике работает три мельницы, за час перерабатывается 115 тонн руды, за сутки – 2500 тонн. Здесь технология следующая: руда класса минус 450 мм в результате дробления и помола измельчается практически в пыль до размера гранул минус 71 микрон, эта пыль и поступает на плавку, из чего в конечном этапе и получаются золотые слитки. В зависимости от плана, ЗИФ выпускает в месяц 150-160 кг готовой продукции, идущей на продажу.

Но на рынке «Алтыналмас» золотом не торгует, по казахстанскому законодательству все золото поступает в Национальный банк. Так как «Алтыналмас» производит не чистое золото, а сплав Доре, продукция отправляется на аффинажные предприятия ТОО «Тау-Кен Алтын», единственным участником которого является АО «Национальная горнорудная компания «Тау-Кен Самрук».

За качеством выпускаемой продукции следит лаборатория, не имеющая отношения к «Алтыналмас», – подразделение глобальной лаборатории ALS Limited со штаб-квартирой в городе Брисбен (Австралия). ALS является одним из крупнейших в мире поставщиков услуг лабораторного анализа для горнодобывающей промышленности на более чем 370 объектах в 65 странах.

Собственно, и готовую продукцию мы смогли увидеть только в микроскопических лабораторных пробах, собственно золотые слитки увидеть не удалось.

Поддержать

Поддержать

Smart

Smart  Бизнес

Бизнес  Культурная среда

Культурная среда  Общество

Общество  Политика

Политика  "Законы XII таблиц"

"Законы XII таблиц"  Досье и мифы

Досье и мифы  Асар в Украине

Асар в Украине

Комментариев пока нет